Centre d'usinage CNC 3 axes à portique fixe

H32 S,T

>> 3 axes à portique hautement rigide

>> Excellente résistance aux hautes températures

>> Broche en ligne

>> Vitesse broche 15 000 tr/min

>> Surface de la table

Version S : 3320 x 1600 mm

Version T : 3320 x 2100 mm

Applications & marchés

>> Forte charge admissible 8500 kgs

>> Usinage de précision

>> Excellents états de surface

| Modèle | H32S | H 32 T |

|---|---|---|

| COURSES | ||

| Axe X (mm) | 3,200 | 3200 |

| Axe Y (mm) | 1,600 | 2,200 |

| Axe Z (mm) | 800 | 800 |

| TABLE | ||

| Surface de travail de la table L x P (mm) | 3 320 x 1 600 | 3 320 x 2 100 |

| Charge max admissible (kg) | 8,500 | 8,500 |

| Distance entre le nez de la broche et la table (mm) | 150 - 950 | 150 - 950 |

| Distance entre les colonnes (mm) | 1,750 | 2,350 |

| Rainures en T (DIN 650) | 8 x 22 x 200 | 10 x 22 x 200 |

| BROCHE | ||

| Vitesse de broche (tr/min) | 15000 | 15000 |

| Cône de broche | HSK63-A / SA40 - BigPlus / SA50 - BigPlus / BBT40 / BBT50 | HSK63-A / SA40 - BigPlus / SA50 - BigPlus / BBT40 / BBT50 |

| Broche | En ligne (existe en électro-broche 20 000tr/min, HSK63) | |

| Puissance S1/S6 (kW) | 10 / 14 | 10 / 14 |

| Couple S1/S6 (Nm) | 63,7 / 89,4 | 63,7 / 89,4 |

| AVANCES | ||

| Vitesse en rapide Axe X/Y/Z (m/min) | 16 / 20 / 20 | 16 / 16 / 20 |

| Vitesse de travail Axe X/Y/Z (mm/min) | 12 | 12 |

| MAGASIN D'OUTILS | ||

| Type chargeur | Bras double changeur | Bras double changeur |

| Capacité magasin | 30 (existe en 50) | 30 (existe en 50) |

| Diamètre maximum de l'outil (mm) | 75 | 75 |

| Diamètre maximum de l'outil - 1 case sur 2 vide (mm) | 120 | 120 |

| Longueur maximale de l'outil (mm) | 300 | 300 |

| Poids maximal de l'outil (kg) | 7 | 7 |

| DIMENSIONS & CONSOMMATION | ||

| Encombrement au sol (mm) L x L x H | 4 870 x 9 850 x 3 950 | 5 250 x 10 070 x 3 950 |

| Poids net de la machine (kg) | 33 000 | 37 000 |

| Consommation d'énergie électrique (kVA / A) | 75 / 160 | 75 / 160 |

| Besoins en air (bar) | 6 | 6 |

| Modèle | H32S | H 32 T |

Equipement standard

Accessoires en option

» Centre d’usinage 3 axes de type portique fixe

» Bâti en fonte Meehanite traitée thermiquement

» Machine entièrement carénée

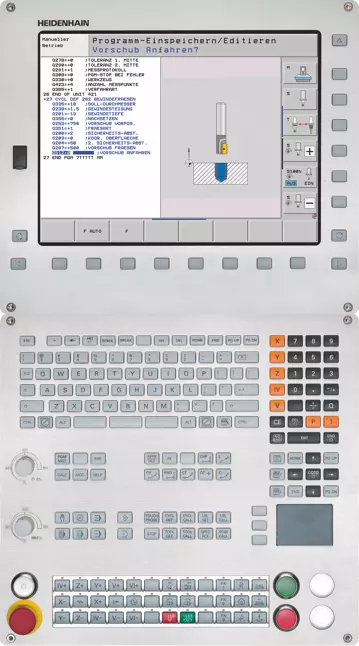

» Commande CNC Heidenhain TNC 640

» Broche en ligne 15000 tr/min

» SA40 BigPlus/ BBT40/ HSK63-E

» Système de compensation thermique de la broche

» Lubrification lors de l’usinage

» Refroidisseur de broche

» Soufflage d’air latéral programmable

» Déshuileur

» Pistolet de lavage et soufflette

» Convoyeur à copeaux à chaine et chariot

» Générateur d’impulsions manuel (MPG)

» Règles linéaires

» Interface Ethernet

» Arrosage centre outils (CTS 30 bars)

» Table rotative (4ème / 5ème axe)

» Système de palpage pièce

» Système de palpage outil

» Dispositif micro-pulvérisation

» Collecteur de brouillard d’huile

» Convoyeur de type racleur

» Unité de filtration

» Filtre de contournement

» Rotoclear

Description

Commande Heidenhain TNC 640

Nos centres d’usinage Takumi H32 sont équipés de la dernière commande Heidenhain TNC 640.

Broche haute performance précise

- Vitesse de 15 000 à 36 000 tr/min

- Puissance de 10 kW à 15 kW

- Cônes HSK63-A/ SK 40 BigPlus / SK 50 BigPlus/ BBT40/ BBT50

Structure mécanique extrêmement rigide et haute précision

Pour une précision et une stabilité maximales, TAKUMI utilise la fonte Meehanite pour toutes ses structures rigides.

La capacité d’absorption ainsi obtenue permet des processus d’usinage à faibles vibrations.

Cela garantit une qualité de surface élevée sur la pièce à usiner et augmente la durée de vie de l’outil.

Précision mécanique

Afin d’augmenter la durabilité des pièces d’usure, Takumi poursuit la philosophie de générer une précision géométrique à partir de la mécanique.

La plus grande attention est portée à l’assemblage de la machine comme les surfaces de contact grattées à la main, les composants alignés les uns par rapport aux autres.

La compensation ultérieure via la commande de la machine est ainsi réduite au minimum nécessaire.

Stabilité thermique

L’ennemi de la précision est l’augmentation de la température.

Afin de pouvoir vous offrir un outil parfait pour votre production de haute précision, les centres d’usinage de la série H peuvent être équipés des options suivantes :

- Vis à billes refroidies par noyau et précontraintes (option)

- Compensation thermique de la dilatation de la broche avec capteurs (option)

- Broche refroidie

- Règles linéaires

Des résultats fiables

Des composants de qualité de fabricants renommés garantissent la durabilité et permettent d’obtenir les résultats souhaités :

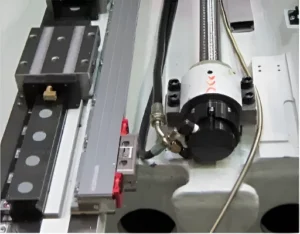

- Guides linéaires à rouleaux de haute précision surdimensionnés dans les 3 axes

- Vis à billes précontraintes pour absorber la déformation thermique et maintenir une précision maximale

- 6 blocs de guidage ou plus par axe génèrent une performance équilibrée entre dynamique et précision

Dynamique élevée

- Les éléments mécaniques mobiles sont intrinsèquement rigides et de masse réduite.

- Les guidages linéaires à billes à 3 axes de haute précision assurent une réponse rapide lors de l’accélération et de la décélération, ce qui se traduit par une dynamique élevée. Grâce aux grandes surfaces de contact, ils assurent également une répartition optimale de la charge sur les rails de guidage. La capacité de charge et la rigidité en torsion des axes individuels sont augmentées au maximum. Cela réduit l’usure des guides et compense également les vibrations lors de forces de coupe élevées.

- Le nombre et le positionnement optimaux des blocs de guidage renforcent la rigidité et garantissent une précision constante pendant le fonctionnement à long terme.

Chargement

Les accès de chargement des machines Takumi H sont extrêmement généreux. Le chargement de composants volumineux par pont, palan ou chariot élévateur et les temps d’installation courts pour les composants plus petits se déroulent facilement grâce aux ouvertures frontales ou latérales selon les modèles.

Ergonomie

L’accès facilité et protégé aux différents éléments de maintenance (graissage, pneumatique, électrovannes, groupe froid) fait partie de la conception. Ces éléments sont positionnés à l’arrière de la machine, protégés par des carters. Le soin apporté à la protection des accessoires et à l’esthétique est caractéristique de la conception des machines Takumi.

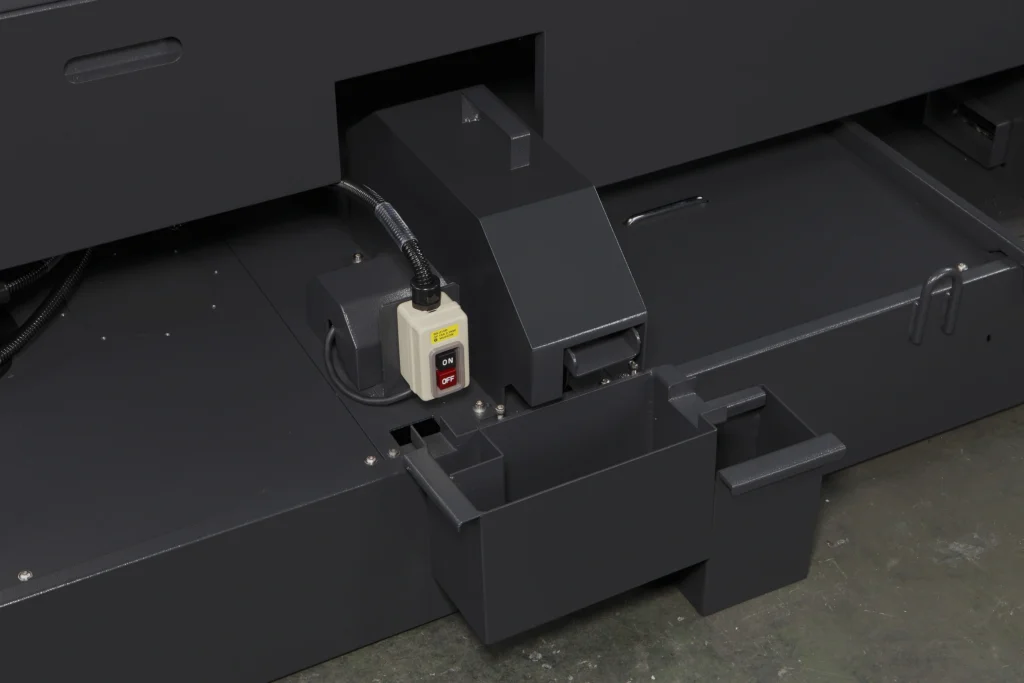

Gestion des copeaux

- Systèmes de lavage par liquide de coupe positionnés de manière optimale.

- Parois intérieures fortement inclinées permettant une amélioration de l’évacuation des copeaux.

- Convoyeurs à chaine plate ou à racleurs (en option).

- Ouverture pour évacuation largement dimensionnée.

Déshuileur

- Permet de conserver la qualité et d’augmenter sa durée de vie même lors de fortes chaleurs.

- Améliore les performances et durée de vie des centres d’usinage.

Services

- Un service installation et SAV disponible dans l’hexagone pour une intervention rapide

- Stock de pièces de rechange en Europe

- Garantie machine : 1 an

- Garantie Directeur de commande Heidenhain : 1 an

- Formation à l’utilisation de la machine par une équipe de formateurs expérimentés

8 bonnes raisons d'utiliser les centres d'usinage à portique - Série H

- Partenaire de l’industrie et de la recherche depuis plus de 30 ans.

- Développement de produits au plus près des exigences des clients et du marché ; la série H est conçue à la fois pour la fabrication de matrices et de moules.

- Service, vente et support client via le réseau HURCO.

- Conception du bâti avec une embase monobloc et double colonne pour un portique fixe

- Positionnement des rails prismatiques à recirculation de rouleaux pour une réduction du porte-à-faux centre broche/ patins.

- Précision grâce à une construction du portique haute rigidité et à l’utilisation de règles linéaires sur les 3 axes (standard).

- Une capacité d’usinage plus importante notamment en largeur de pièces.

- Ergonomie : Par leur conception, une large variété de pièces peuvent être usinées sans retouche manuelle, dans les meilleures conditions.